AUDITORIAS de Mantenimiento

Optimizar la disponibilidad del equipo productivo.

Disminuir los costos de mantenimiento.

Auditorías de Mantenimiento

¿Qué es?

Una auditoria es un proceso sistemático, independiente y documentado para obtener registros, declaraciones de hechos y/ o cualquier otra información para evaluarla de forma objetiva con el fin de determinar el grado en que se cumplen el conjunto de políticas, procedimientos y/ o requisitos establecidos.

¿Para qué sirve una Auditoria de mantenimiento?

Un auditoria de mantenimiento permite verificar el estado de mantenimiento de las instalaciones de acuerdo a las políticas, procedimientos y/ o requisitos propios de cada Organización y/ o a prácticas externas de mantenimiento de clase mundial.

Informar al responsable de mantenimiento de las anomalías y puntos débiles detectados en el mantenimiento, así como las fortalezas detectadas.

Establecer un plan de acción para corregir las deficiencias, asesorando en la fase de mejoras.

¿Cómo se realiza una auditoria de mantenimiento

¿Cómo se presenta la información?

Los resultados de las auditorias de mantenimiento, se presentan en un informe en el que:

Se describe la instalación y equipos indicando los datos utilizados para la realización de la auditoria;

Se informa de la normativa vigente que aplica a cada instalación/ equipo;

Se establecen los requisitos de mantenimiento a partir de los puntos anteriores;

Se aportan conclusiones sobre cumplimientos, incumplimientos y oportunidades de mejora;

Se establecen recomendaciones a través de planes de acción.

Monitoreo de Condición de Equipos

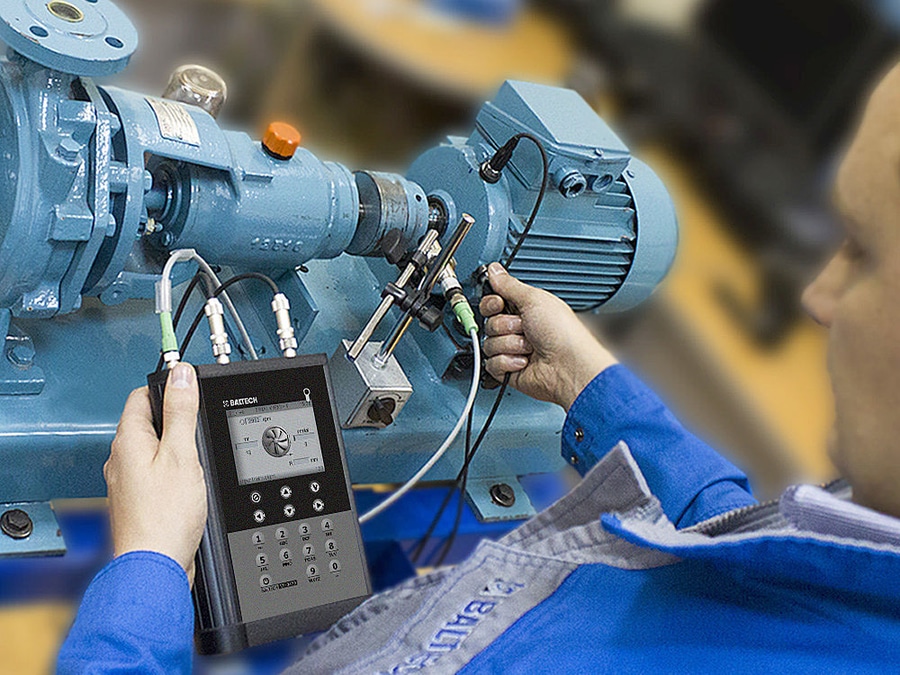

Análisis de vibraciones

El análisis de frecuencias en el campo del movimiento vibratorio aporta, al mundo del mantenimiento, la herramienta predictiva más completa en la actualidad. Esto implica la medición de parámetros que describan las vibraciones de una máquina, movimiento de ejes, ruido de mecanismos, etc.; que permitan determinar su condición de operación. Estas condiciones se reflejan en el nivel de amplitud y frecuencia en Desplazamiento, Velocidad y/o Aceleración de la vibración.

De acuerdo a la importancia de la máquina, debe disponerse de un sistema de monitoreo continuo o manual que permita detectar fallas incipientes como:

Desbalanceo – Desalineación – Flexión de ejes – Engranajes excéntricos – Falta de lubricación – Variaciones de cuplas – Falta de rigidez en fundaciones – Daños en cojinetes antifricción – Rozamientos – Trenes de conducción y correas conductoras en mal estado – Rodamientos – Fuerzas electromagnéticas.

Termografía

Es una moderna técnica de medición basada en un equipo de imágenes infrarrojas que muestra en un monitor o visor la distribución de temperatura. La temperatura es calculada a partir de la energía infrarroja irradiada de la cara del objeto, a través del método de no contacto en tiempo real.

Con la implementación de la termografía, es posible inspeccionar velozmente el estado térmico de una instalación eléctrica o de diferentes tipos de equipos y detectar anomalías eléctricas y mecánicas, fugas, niveles, etc. Aplicable en:

> Tableros eléctricos

> Líneas de tensión: de baja, media y alta tensión

> Estaciones transformadoras

> Playas de maniobra de alta tensión

> Plantas Industriales

> Aislaciones térmicas en: calderas, hornos, sistemas de refrigeración, etc.

La importancia de esta inspección, está dada porque se efectúa con los equipos en servicio, con distintos regímenes de carga y la versatilidad del área de aplicación.

Ultra sonido

Al principio de los años cincuenta los técnicos sólo conocían la radiografía como método para la detección de fallas internas además de los END de la superficie de los materiales, por ejemplo la tinta penetrante y magnetoscopía.

Posteriormente se desarrolló el método ultrasónico, y los instrumentos fueron capaces de realizar comprobaciones de precisión en los materiales.

El principio ultrasónico está basado en un fenómeno donde las ondas no sólo se reflejan en las interfaces del material, sino también en sus fallas internas (separaciones del material, inclusiones etc.). Mediante una adecuada selección de la técnica y palpadores se realizan inspecciones en diferentes áreas y aplicaciones como:

> Medición de espesores.

> Detección y dimensionado de fallas internas de material.

> Detección de falta de adherencia de materiales.

> Inspección de soldaduras.

> Inspección de materiales antifricción.

> Inspección de ejes y pernos.

> Inspección de tubos y caños.

> Inspección de piezas fundidas y forjadas.